CARTER

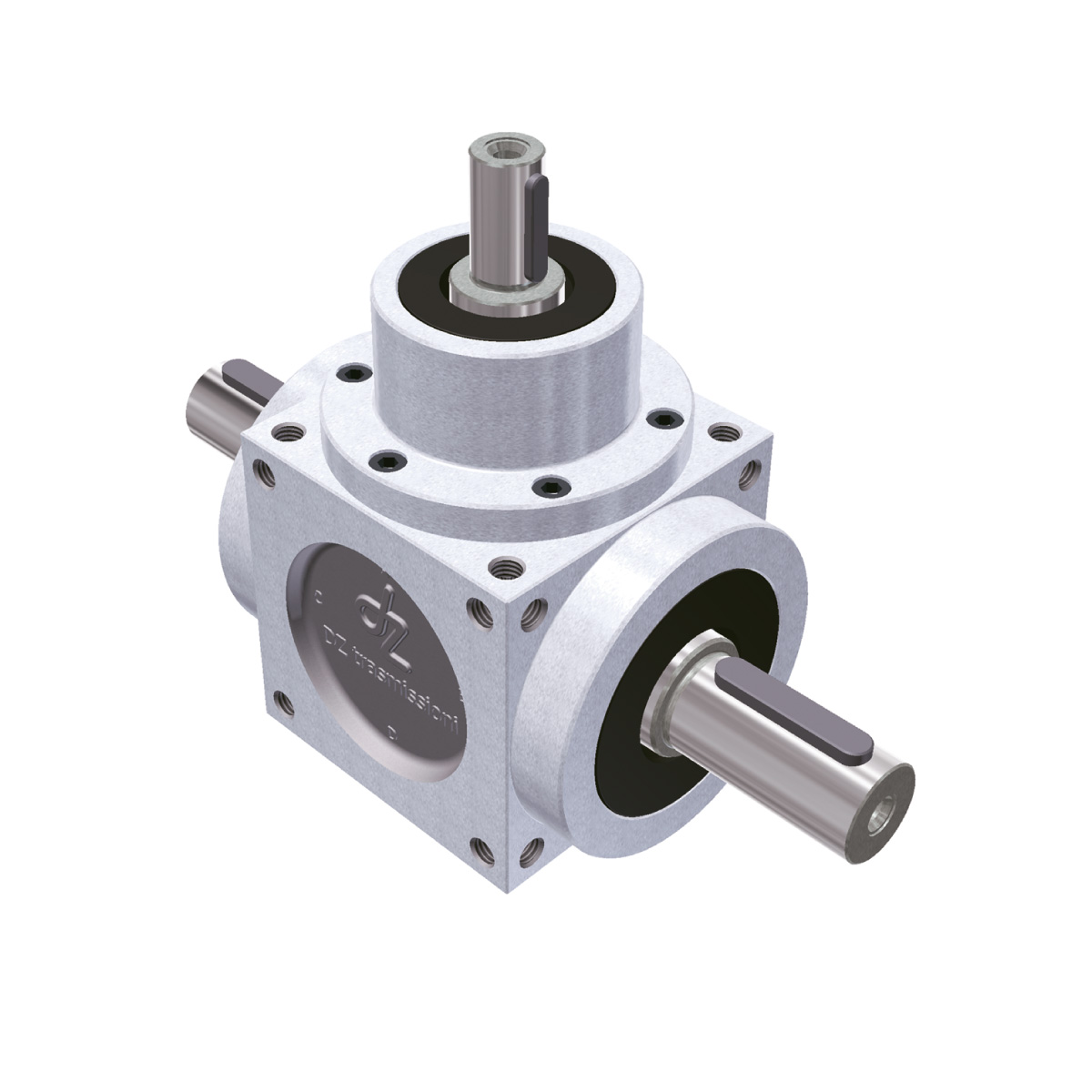

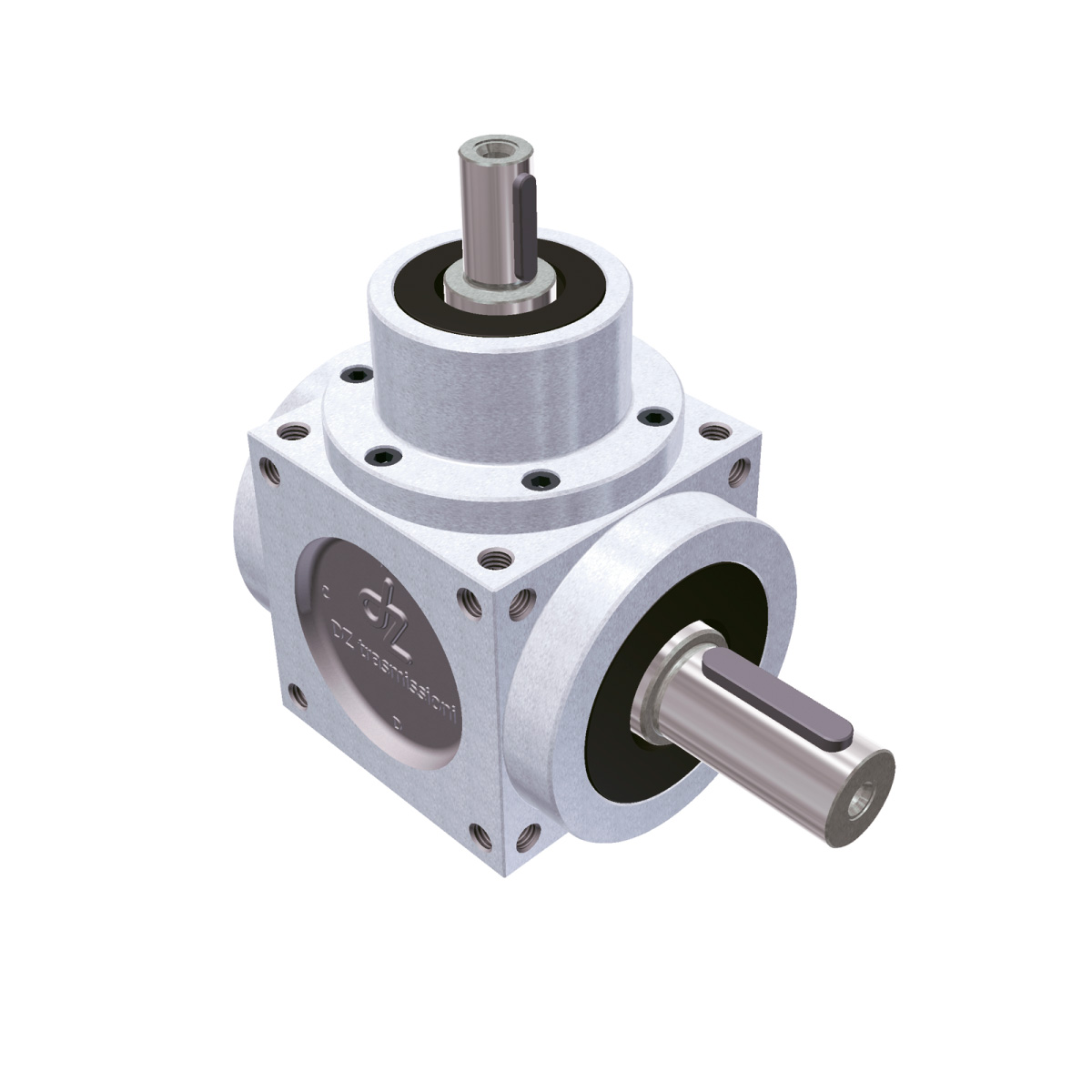

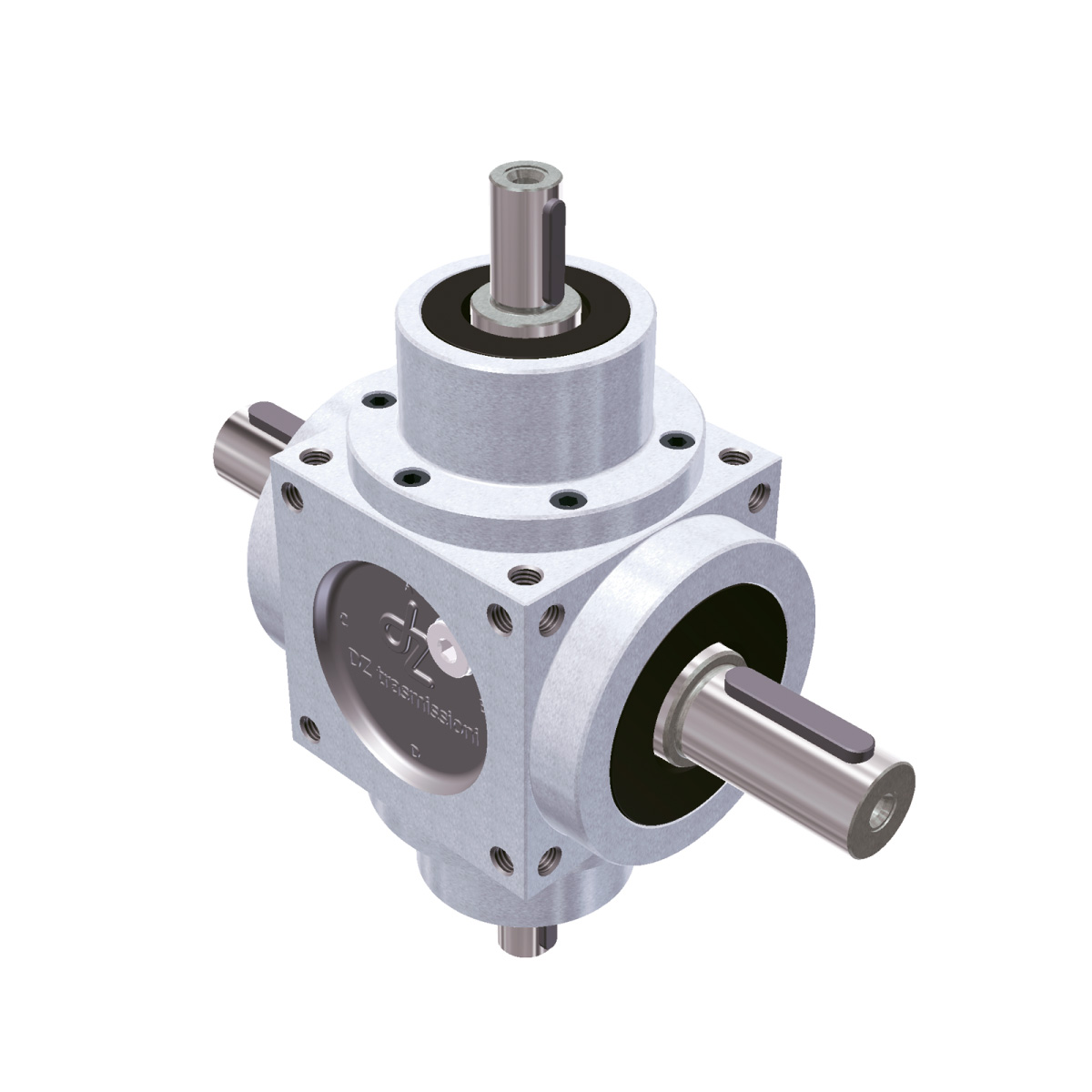

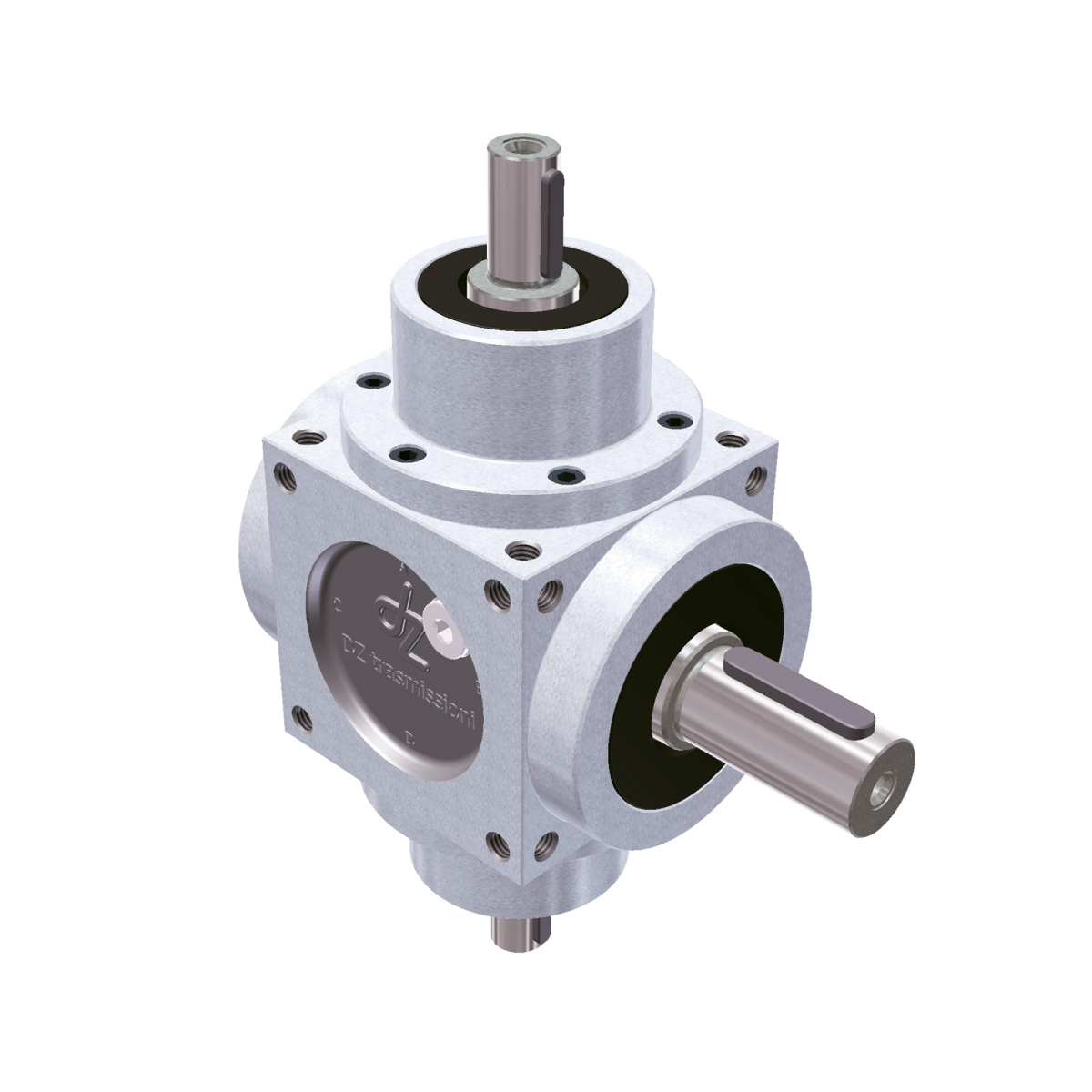

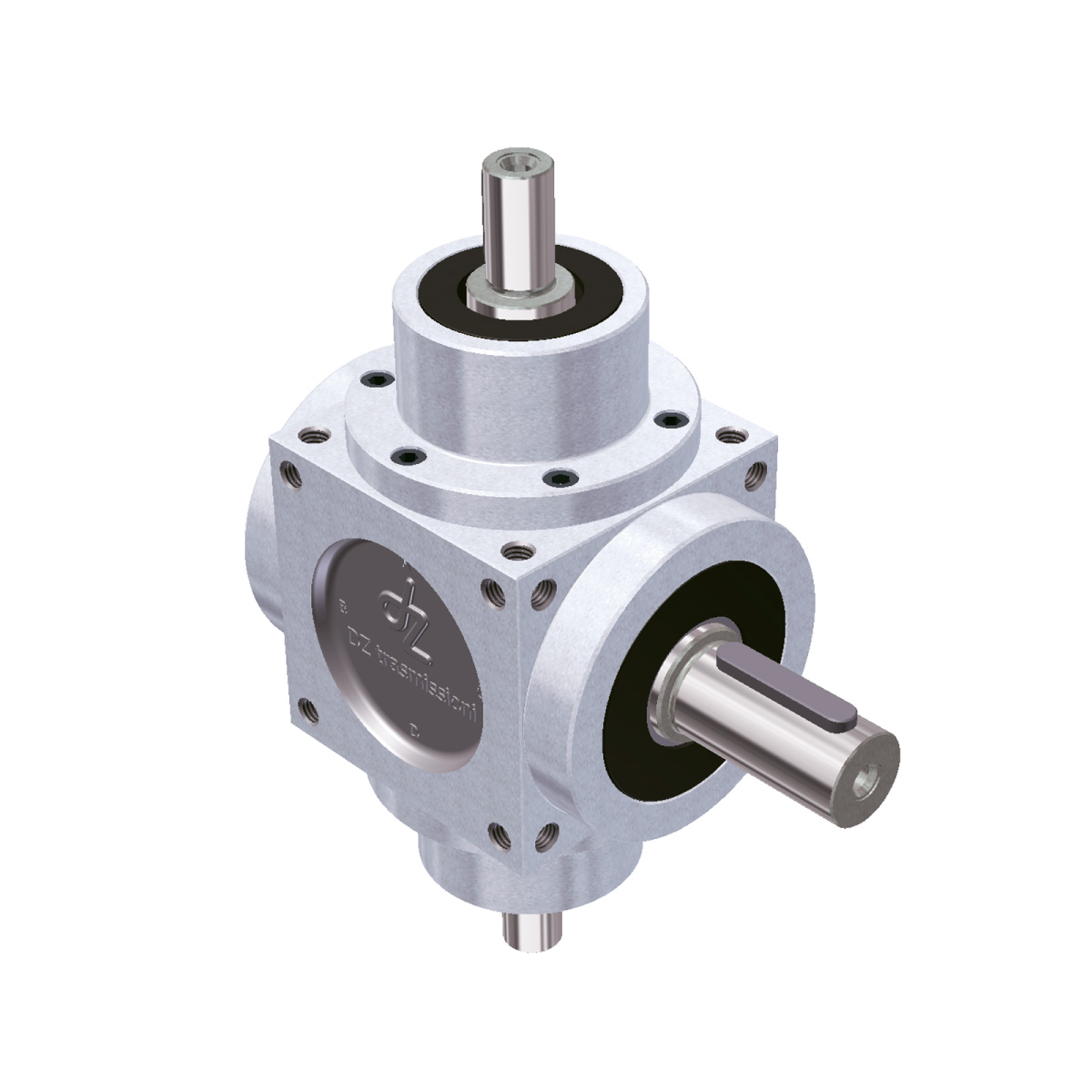

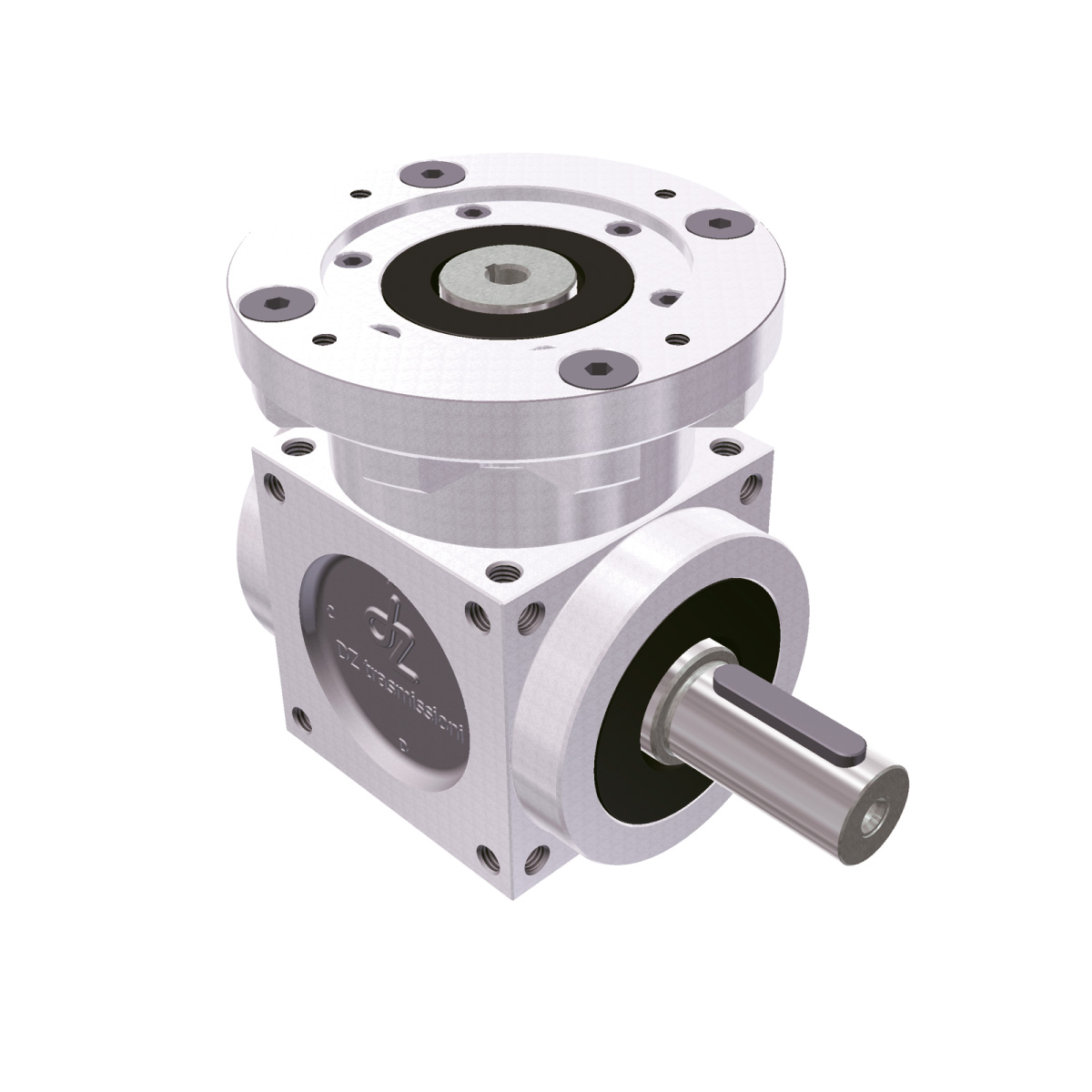

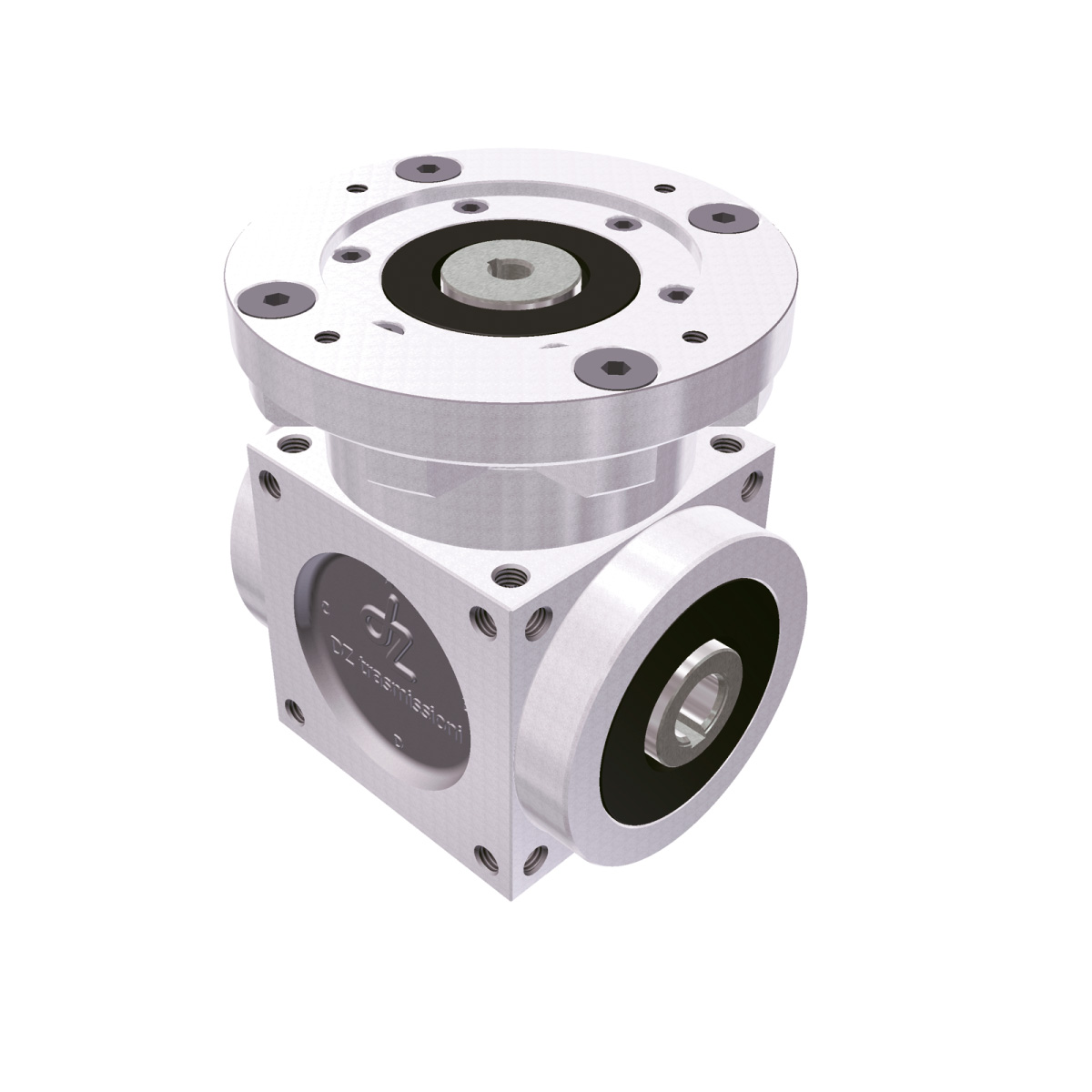

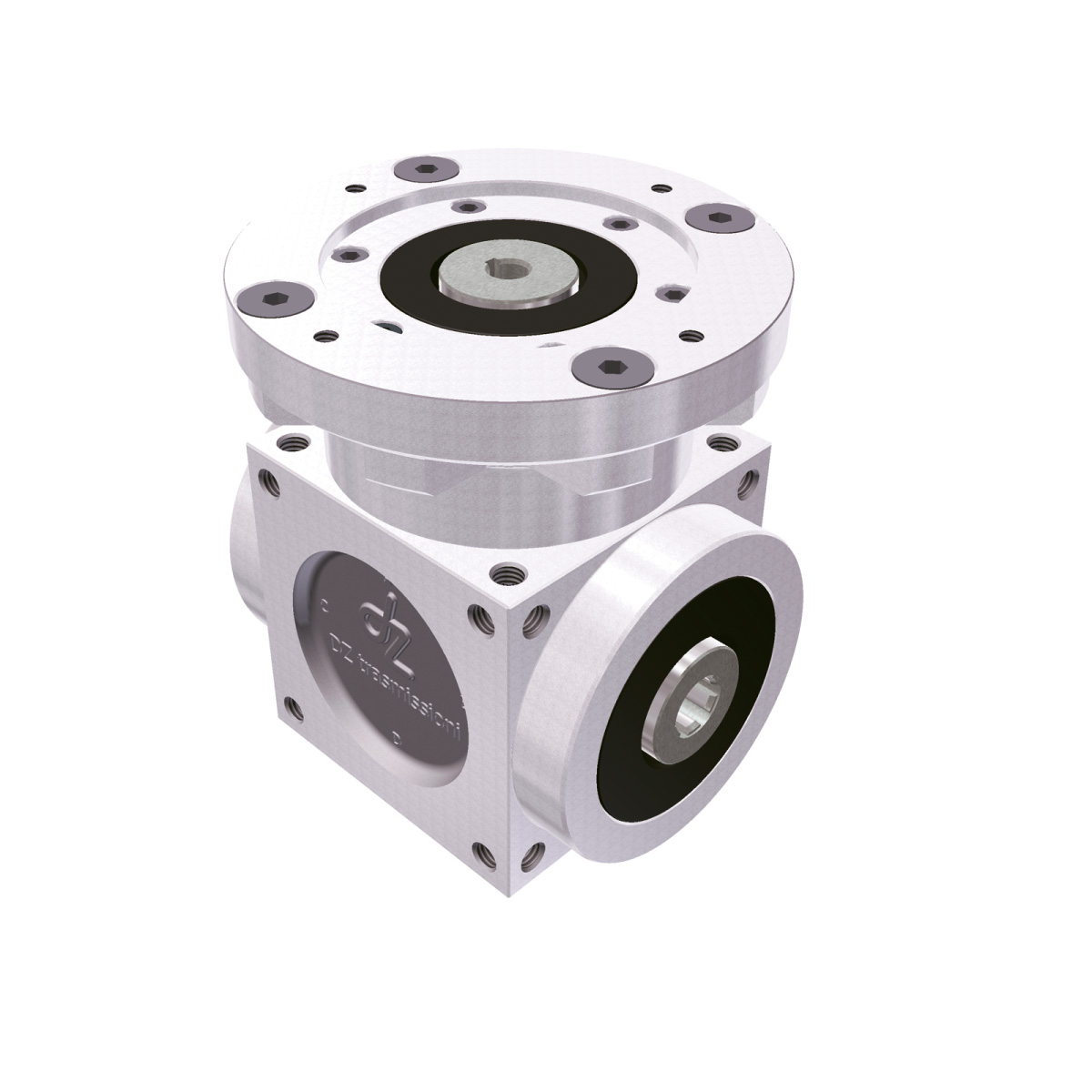

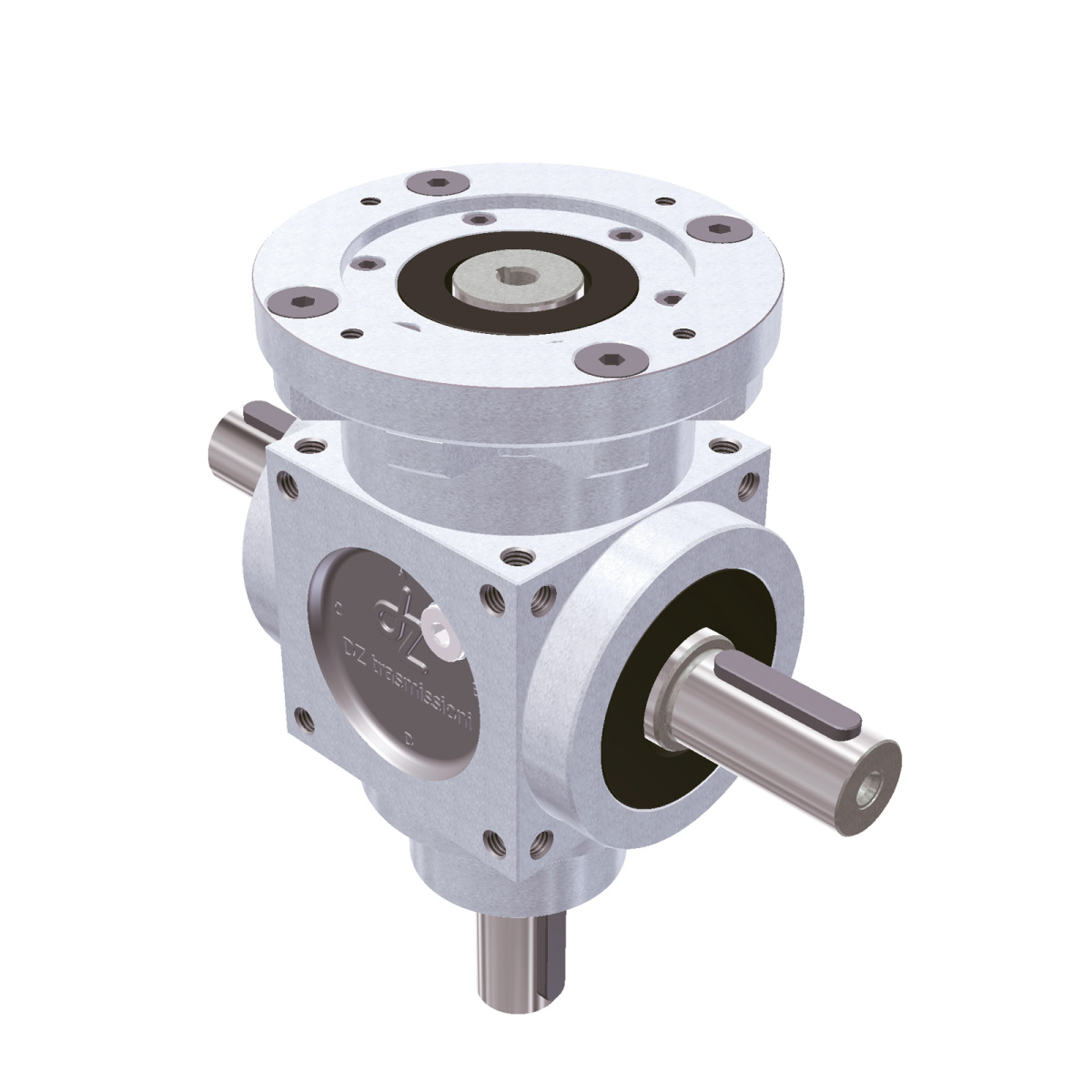

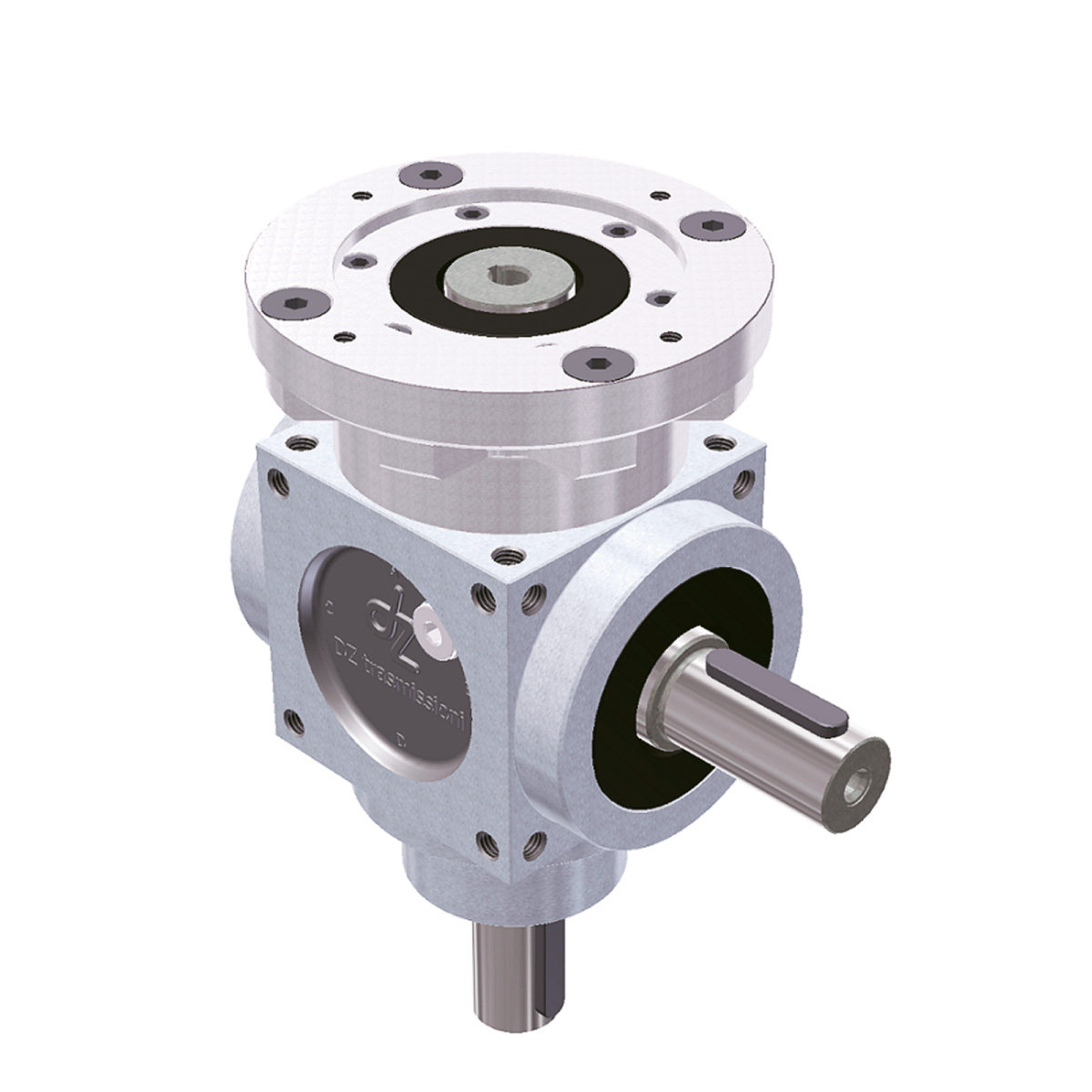

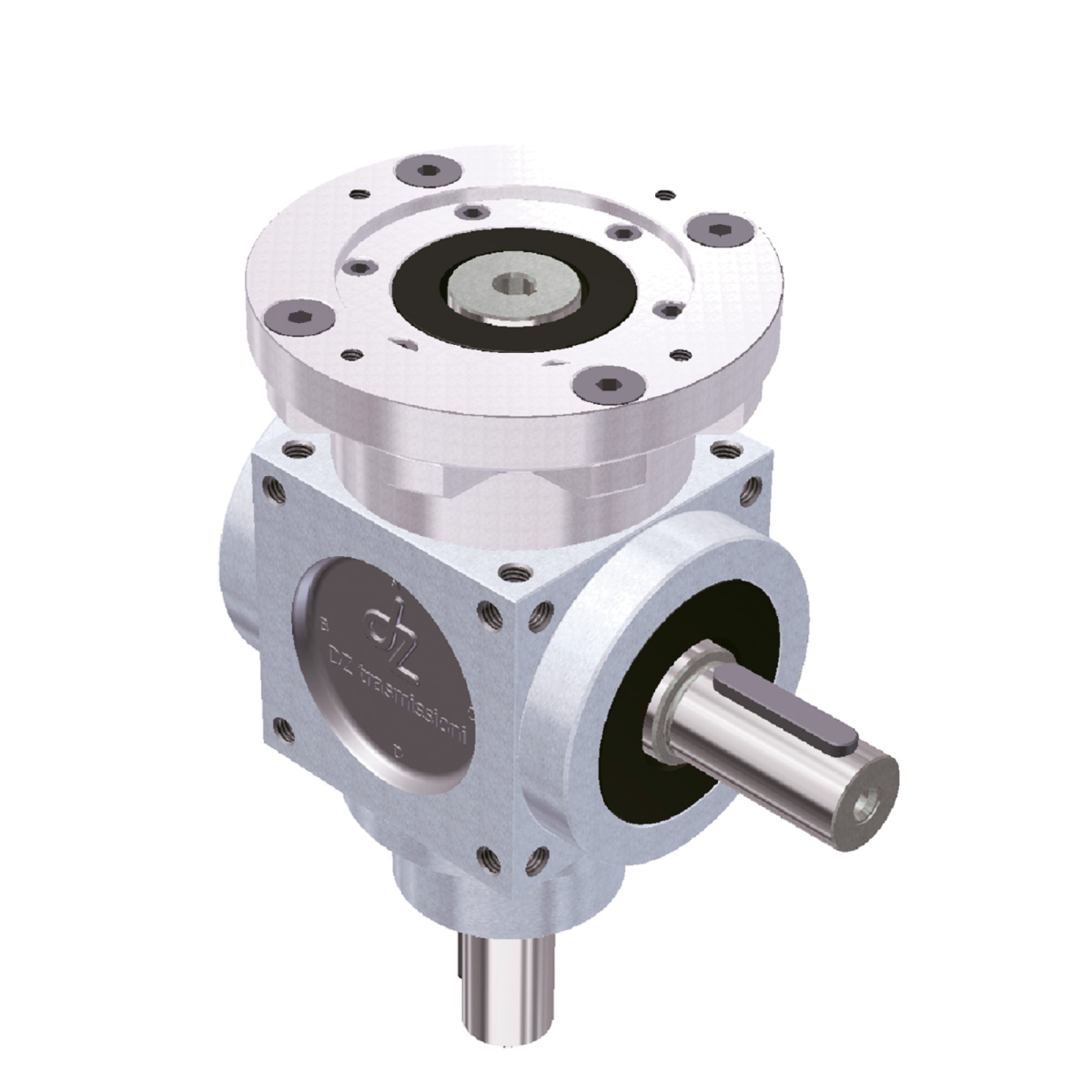

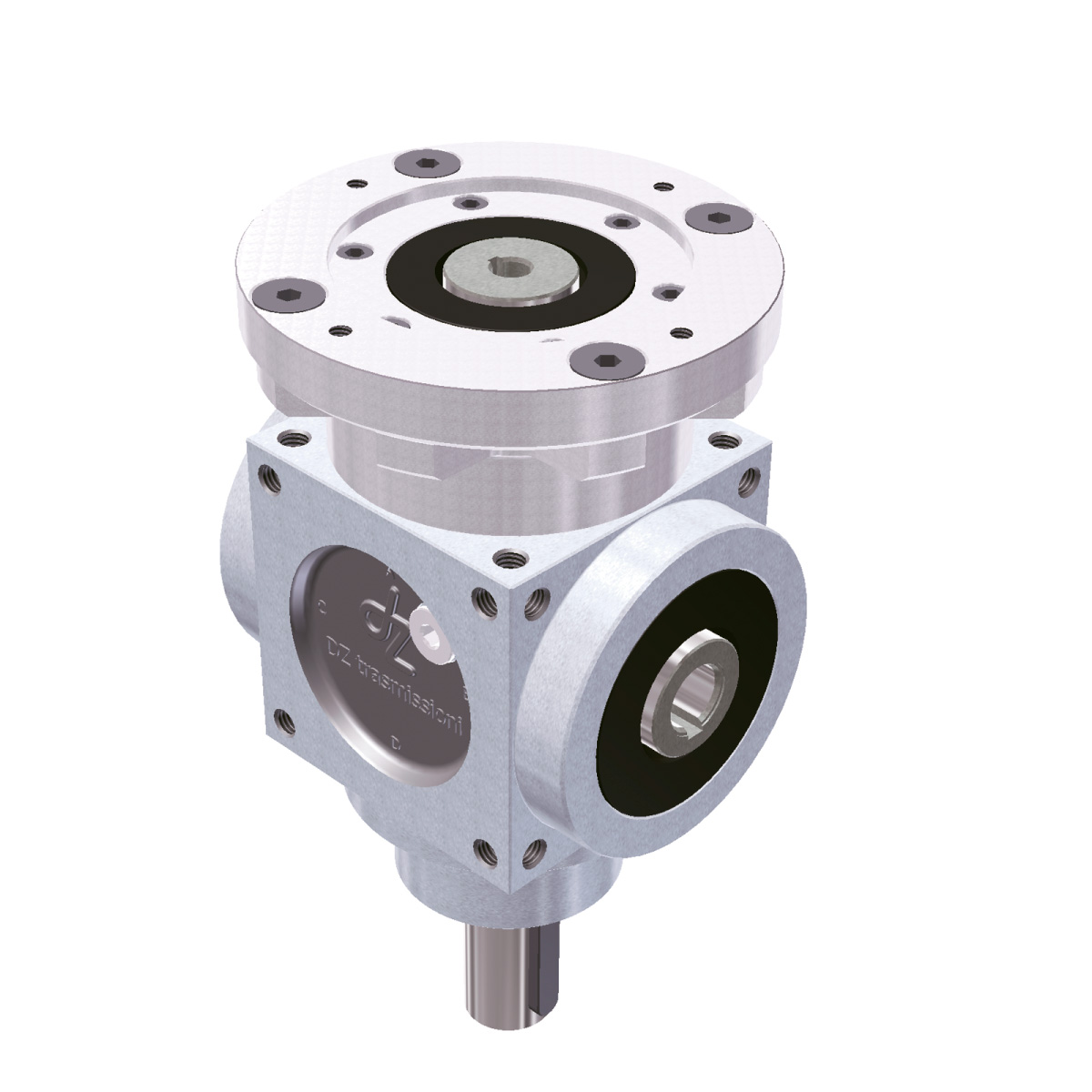

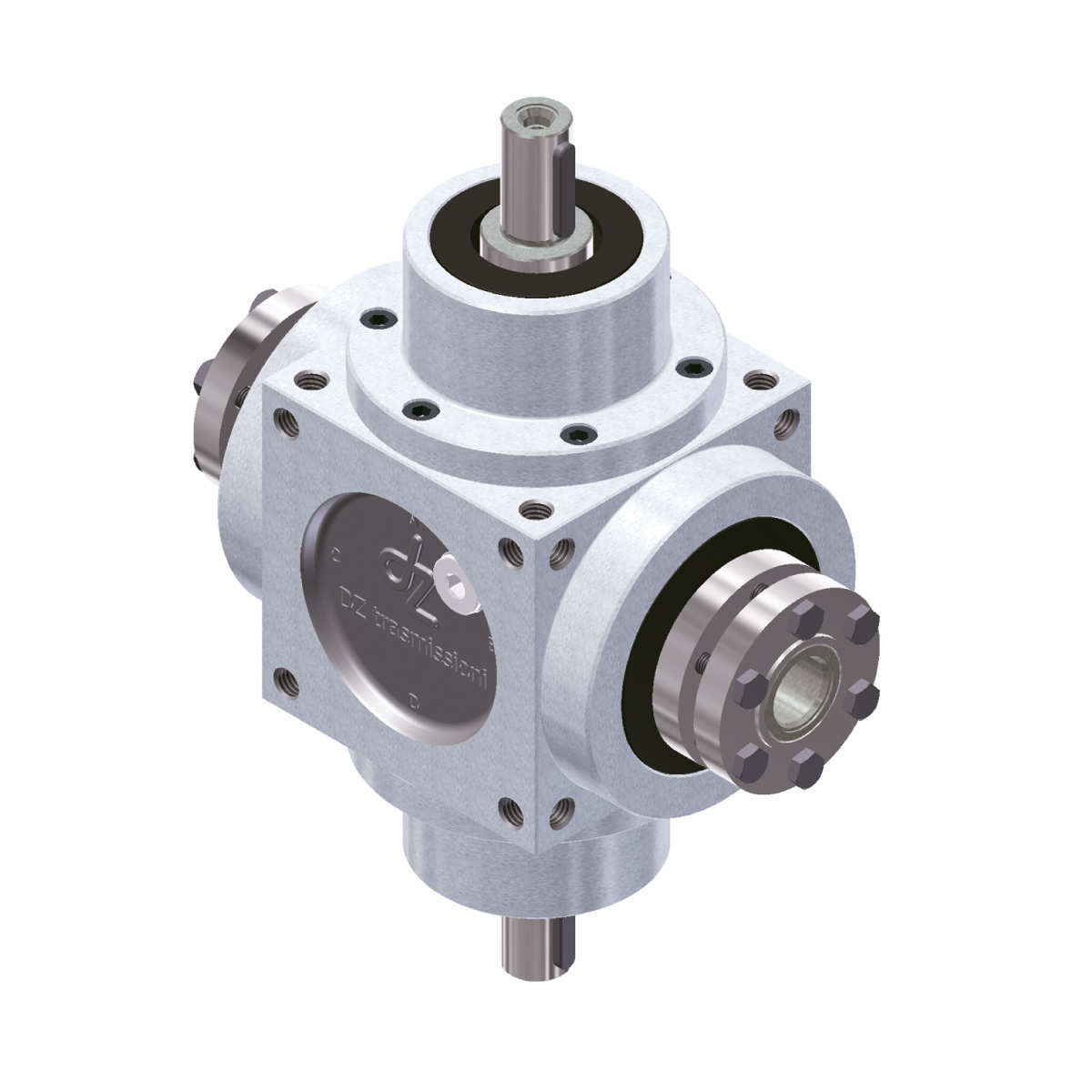

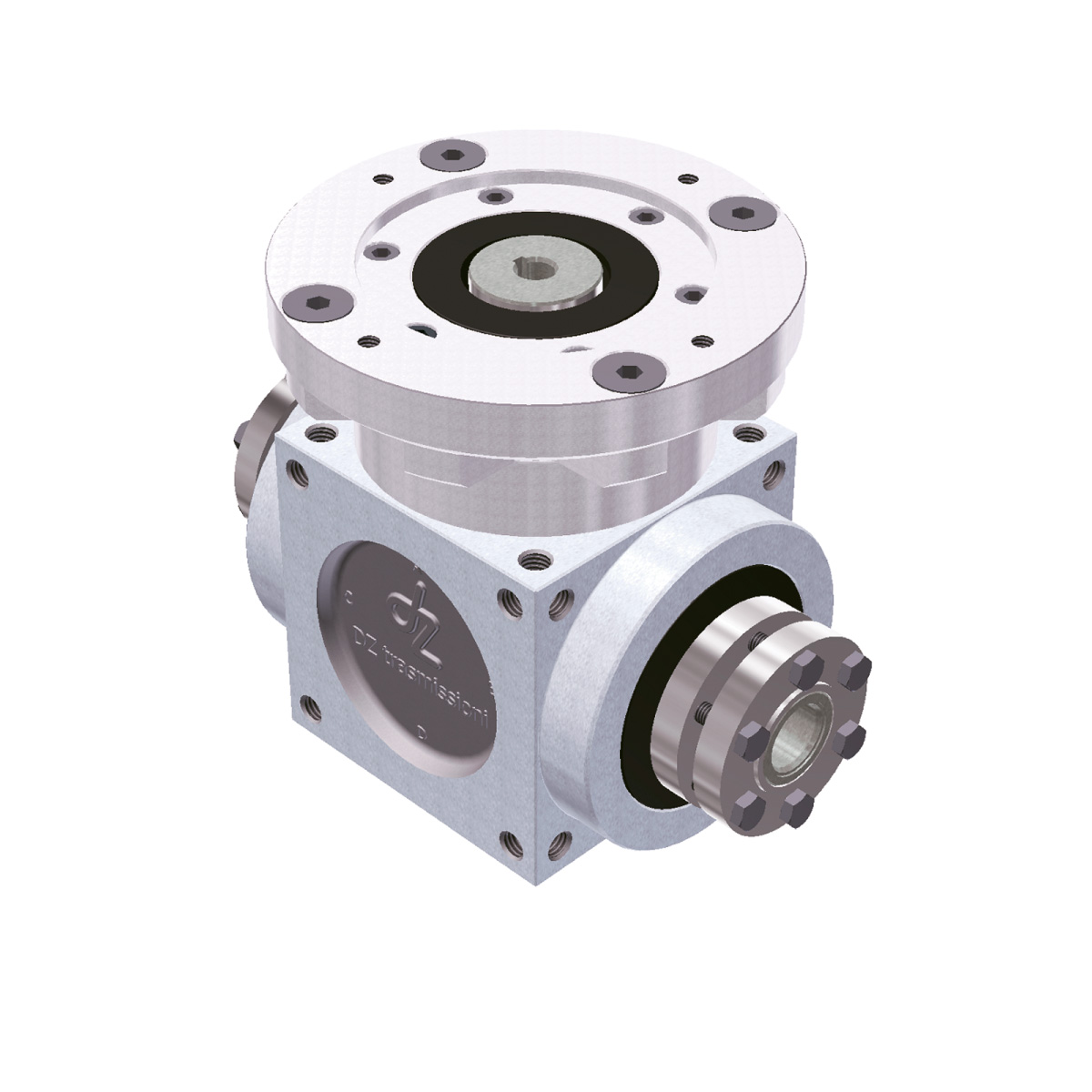

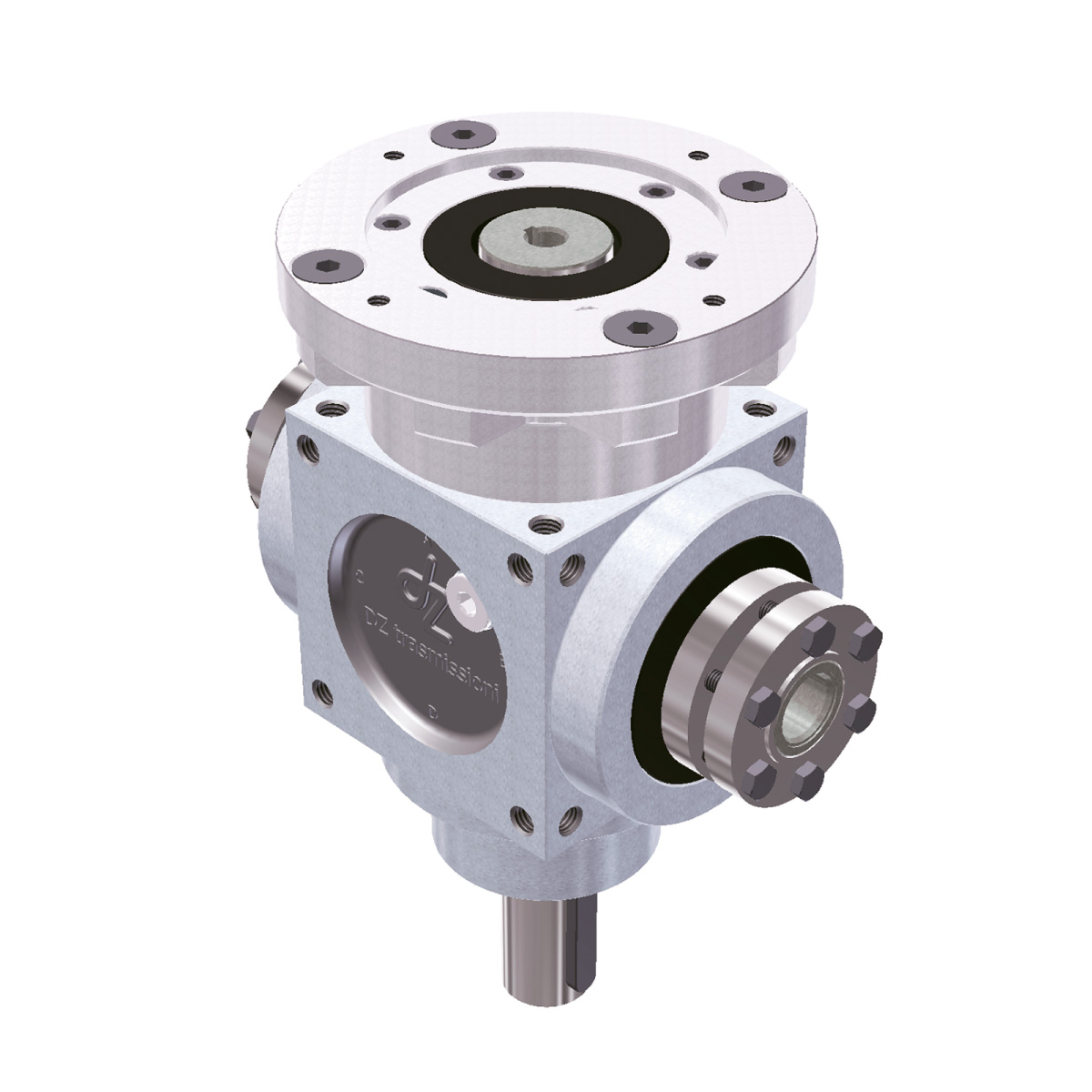

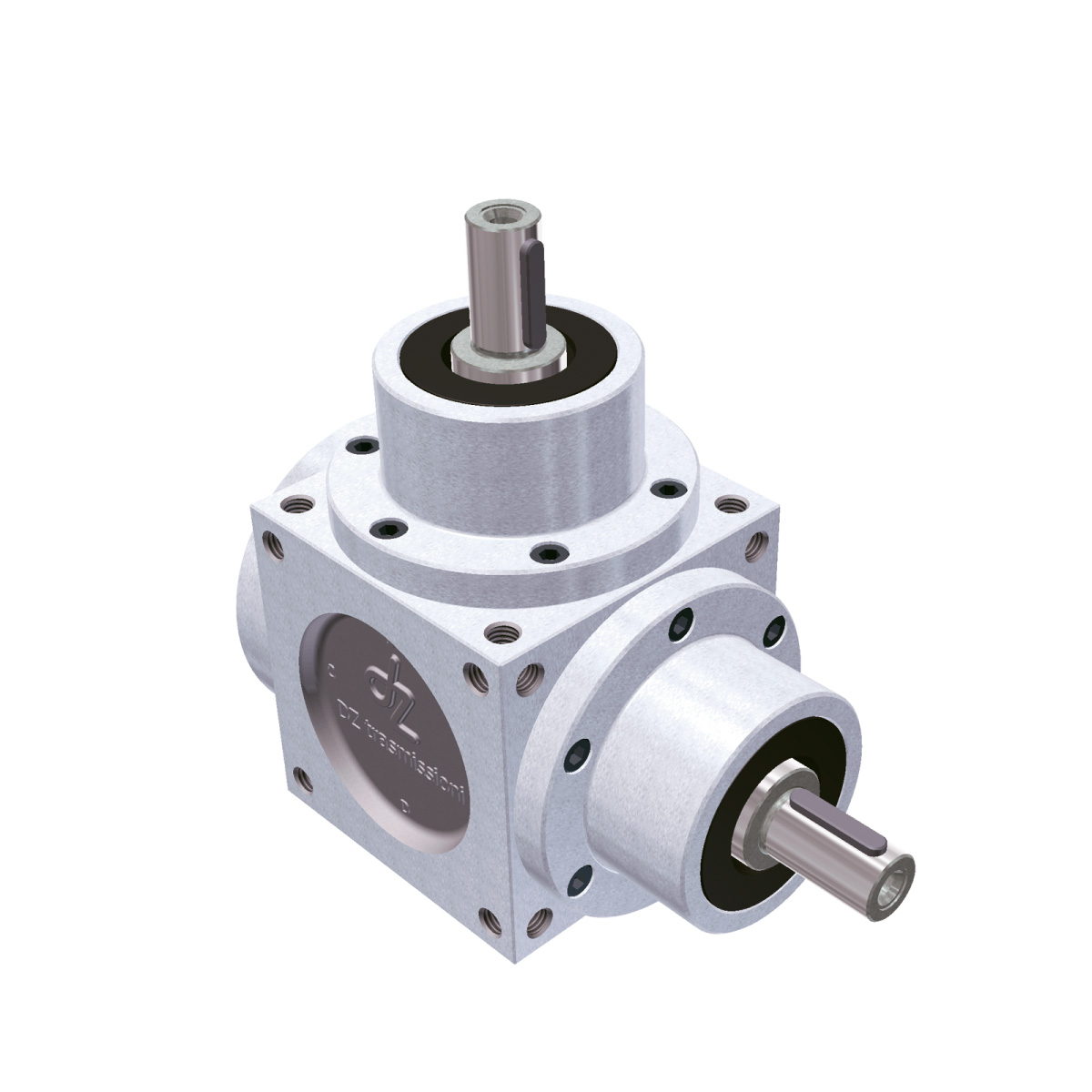

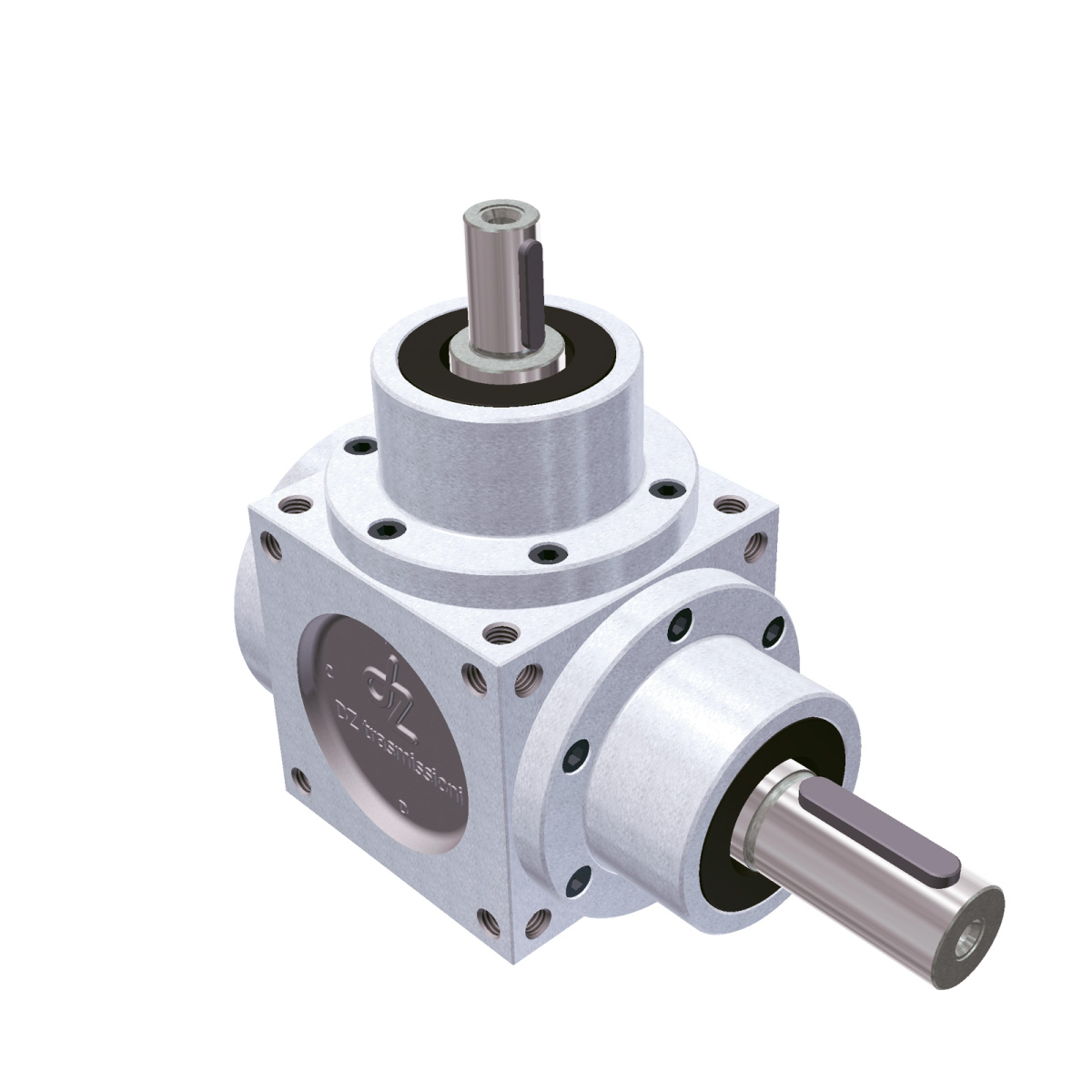

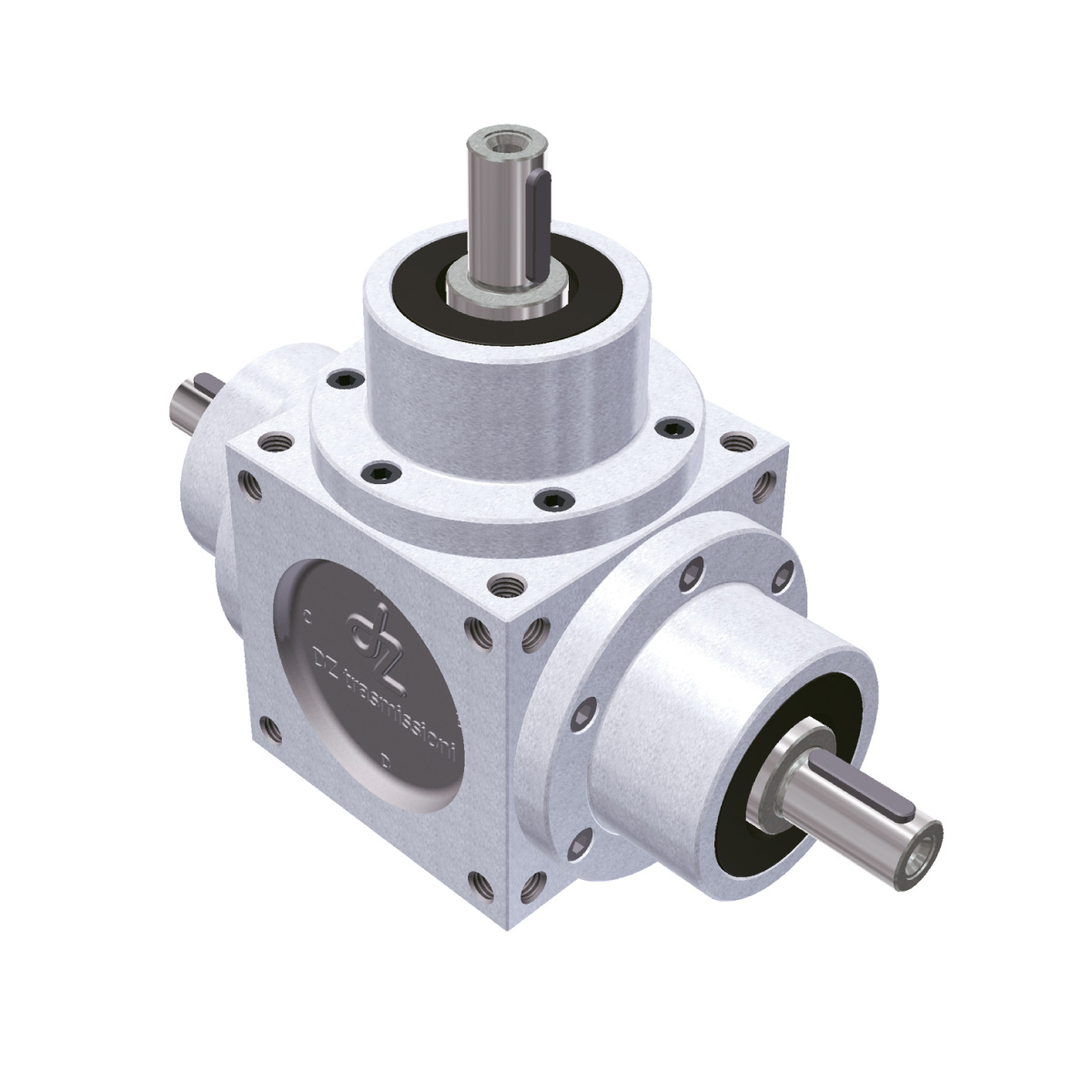

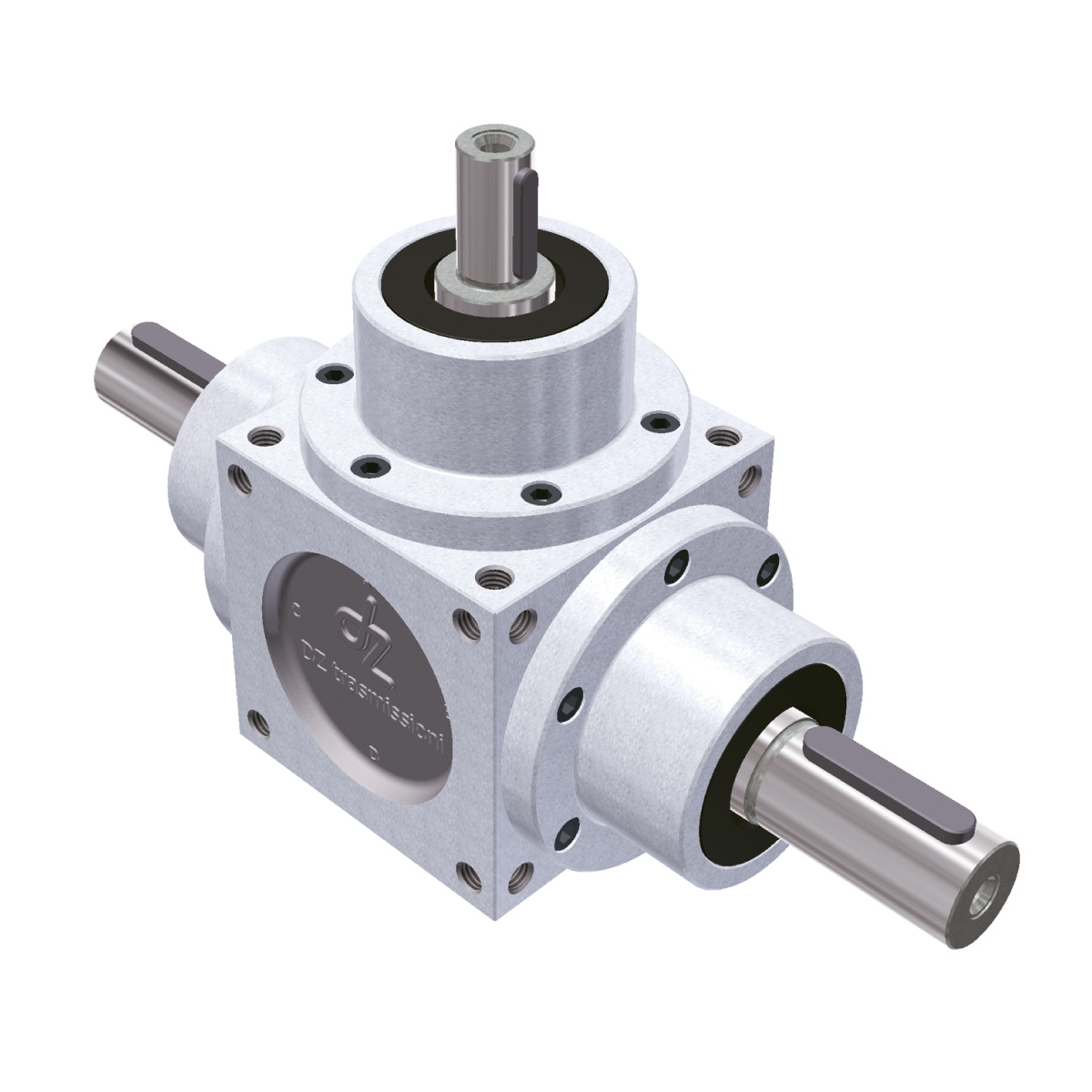

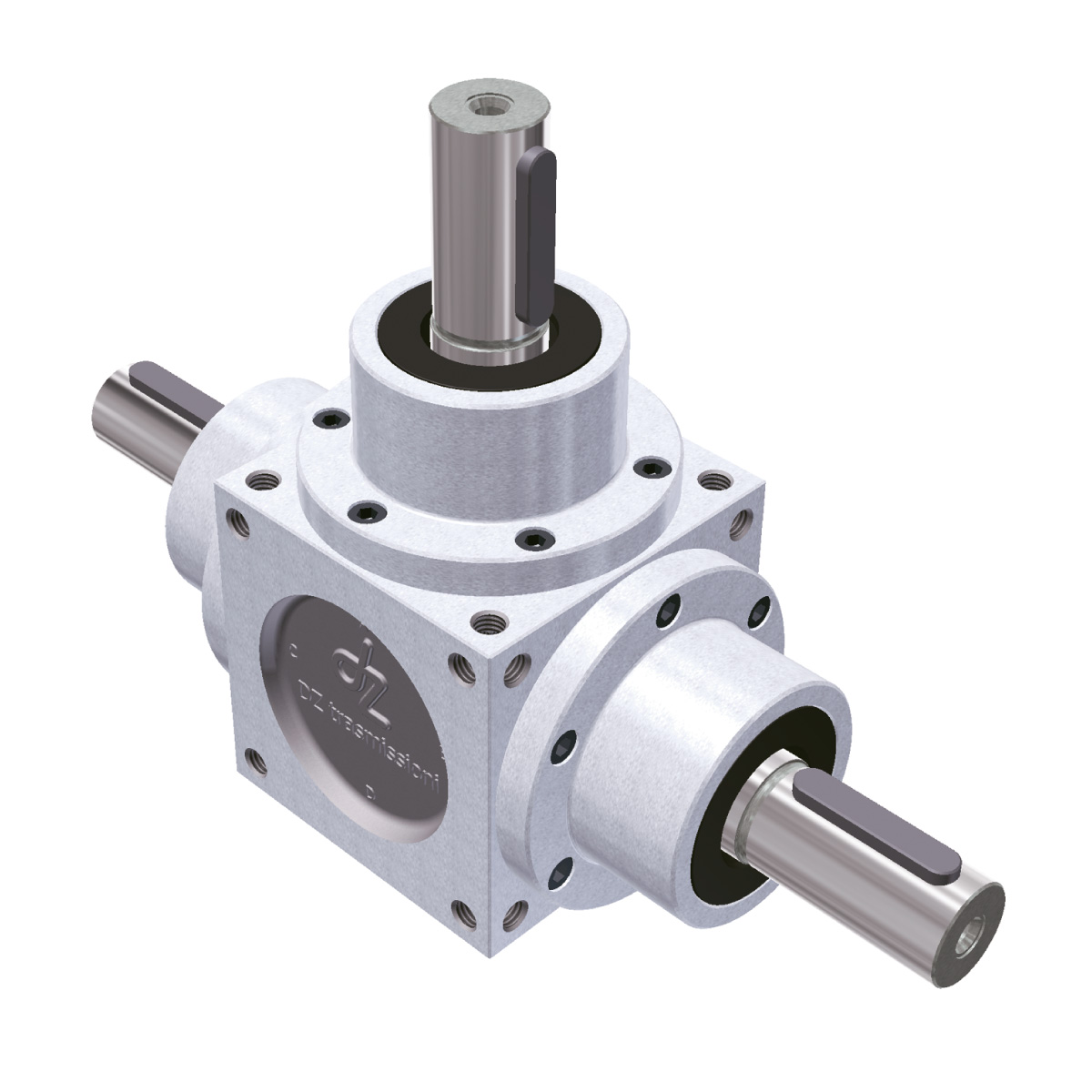

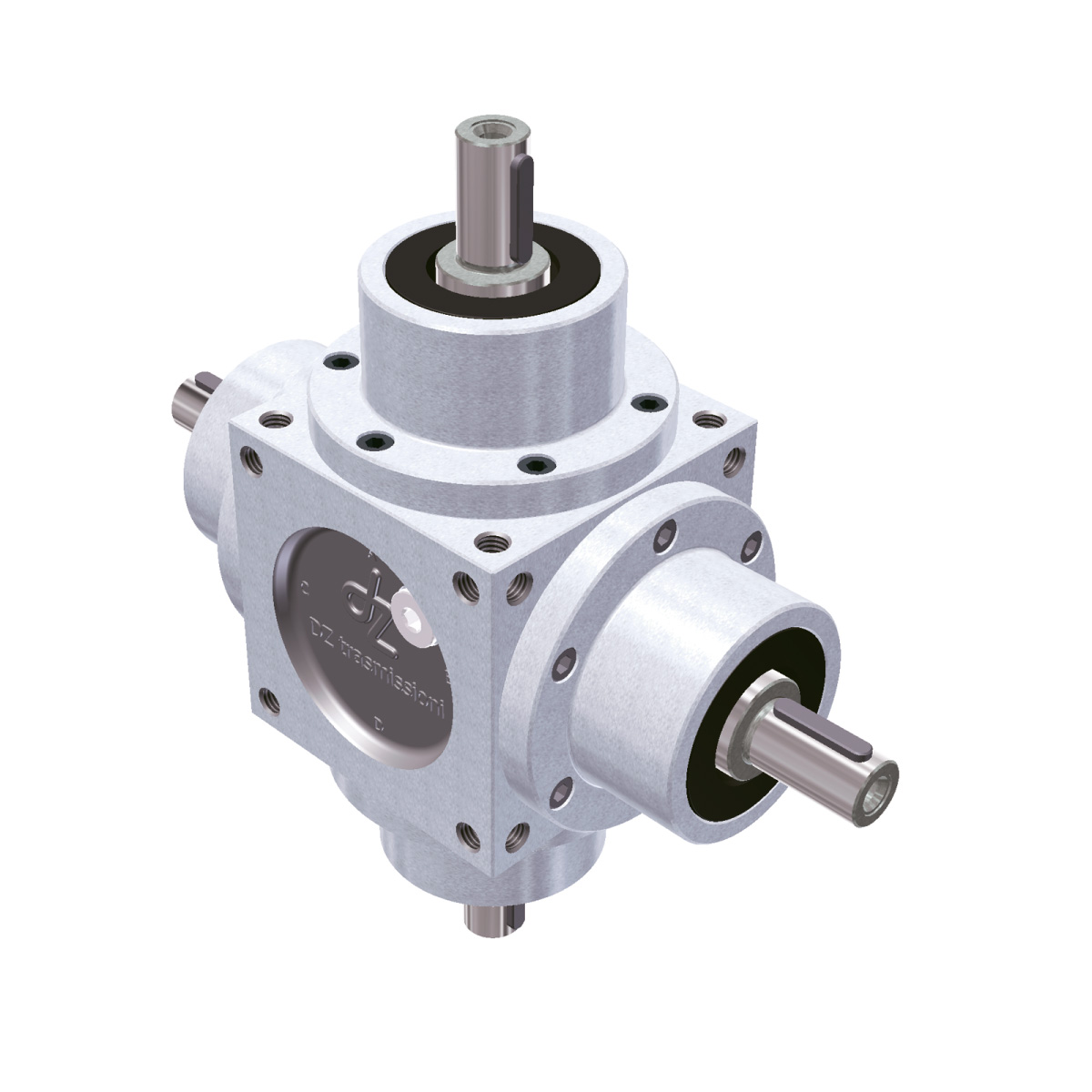

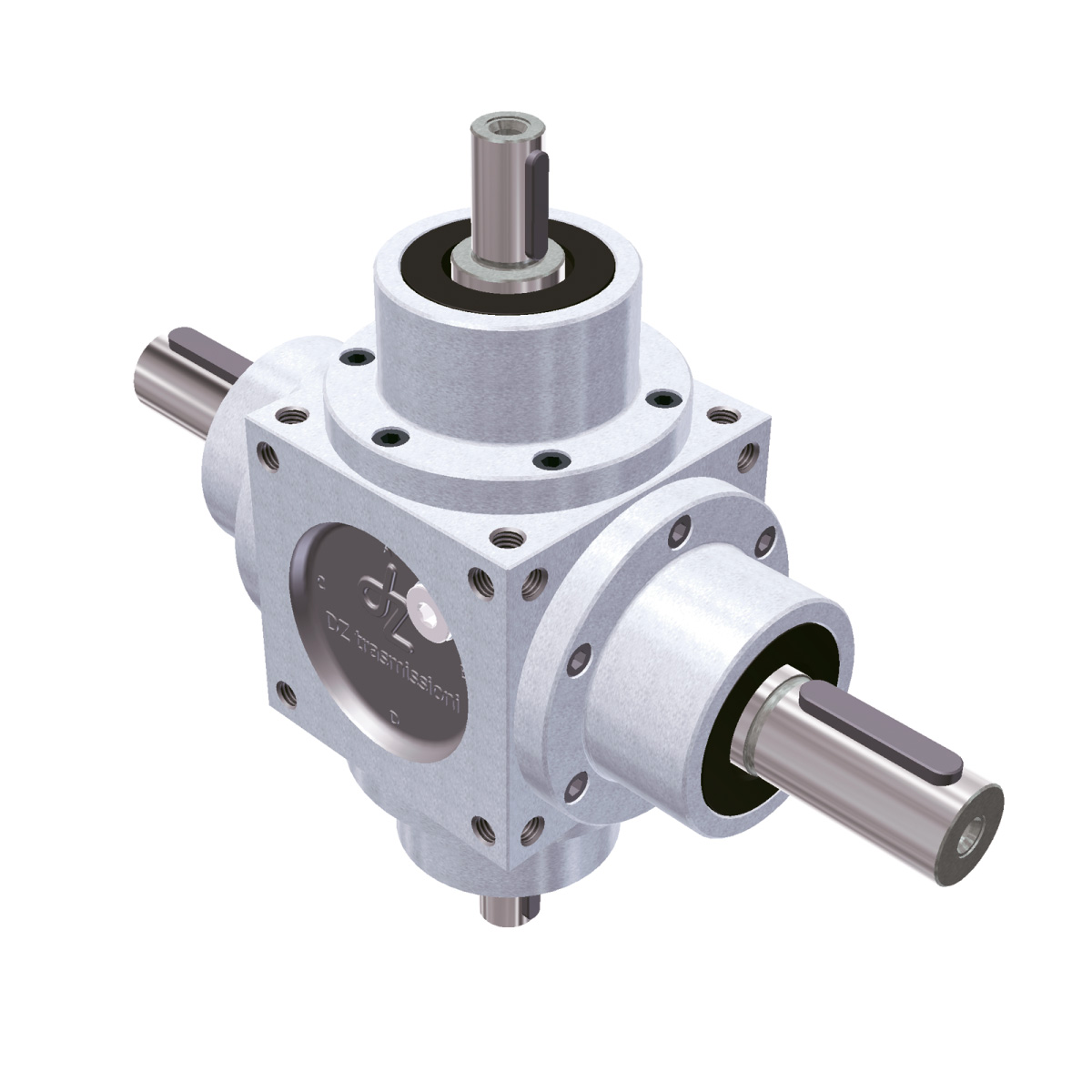

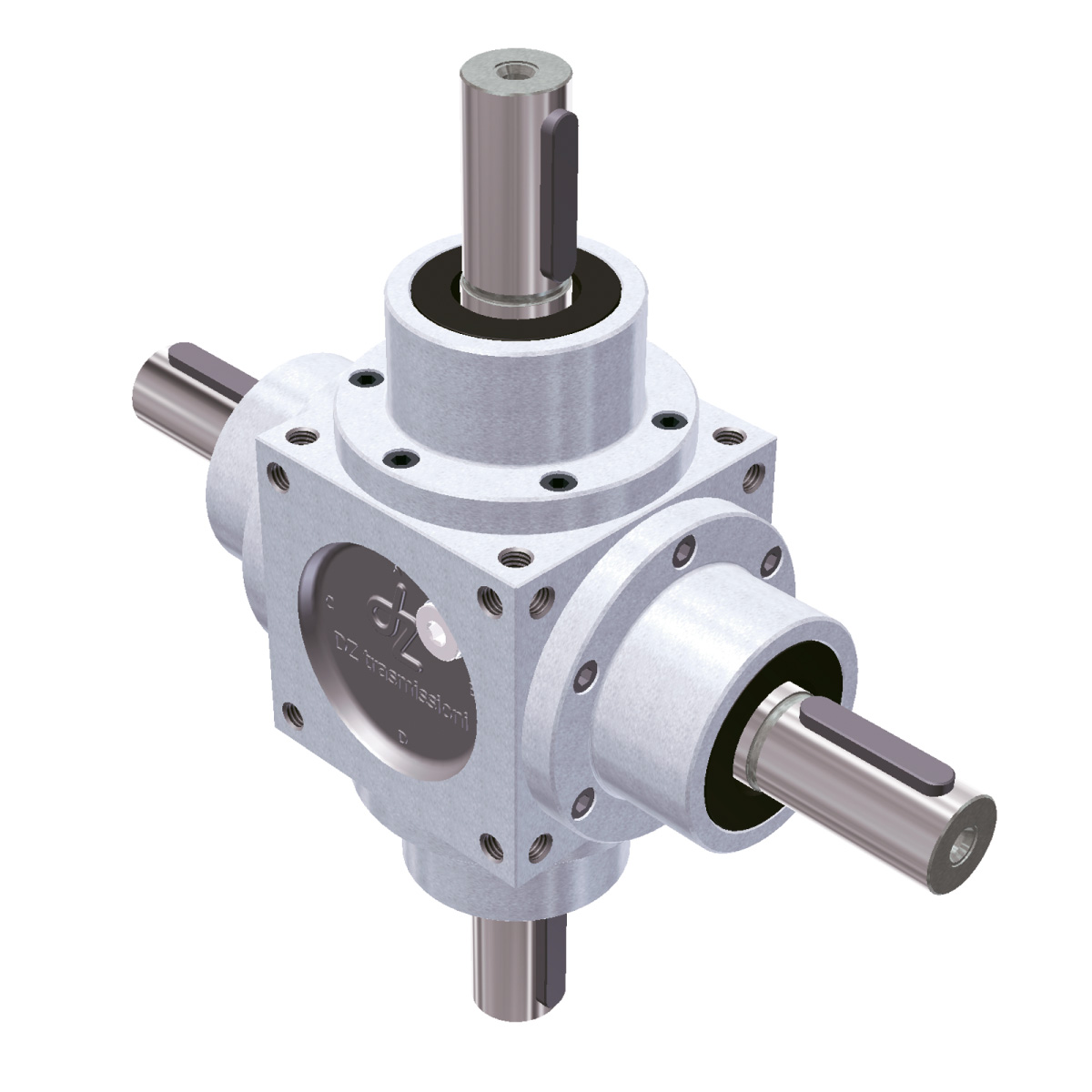

Le NOVITÀ più importanti di questo progetto stanno nella costruzione del tutto innovativa dei carter che (a parte la taglia più grossa QB 350) sono in lega di alluminio, ricavati da trafilato e/o da fusione: già questo fa calare il peso totale dei gruppi mediamente di 2/3. Inoltre nelle costruzioni classiche in ghisa, ormai obsolete, nell’intento di creare un carter già disponibile per tante diverse situazioni, canonicamente composto da quattro pezzi (corpo cubitale centrale, due flange laterali ed una “torretta”), si è perso di vista il problema che tutti questi elementi necessitano di centraggi su centraggi, fori, filetti e viti che sono molto ingombranti, oltre che molto più costosi che non un pezzo unico, o due pezzi, fino a un massimo di tre, del nostro concetto di carter innovativo.

Oltre al problema dei costi (che non è di poca importanza), c’è anche una fortissima motivazione tecnica: la mancanza di flange, centraggi su centraggi e viti ci permette, a parità di dimensioni esterne dei gruppi, di avere alesaggi molto più grandi che consentono il montaggio di ingranaggi e cuscinetti che, in alcune taglie, sono più 30-40% delle vecchie progettazioni. Ripeto: a parità di dimensioni esterne; ne consegue che le prestazioni aumentano anche in maniera superiore alle sole dimensioni geometriche degli elementi in gioco. Inoltre anche la precisione totale, soprattutto per ciò che concerne la ricerca di giochi angolari tra entrata ed uscita sempre più piccoli, ha un grandissimo beneficio. Basti pensare al fatto che col vecchio sistema l’asse B-C era composto da flangia B + carter + flangia C, due cuscinetti centrati sulle flange B e C a loro volta centrate sul carter, che a sua volta centra e supporta l’albero e/o l’albero forato. Viceversa, con il nostro nuovo progetto, abbiamo l’asse B-C sul carter e un solo alesaggio sul quale direttamente si centrano i cuscinetti, che centrano e supportano l’albero e/o l’albero forato.

Molti costruttori promettono giochi angolari contenuti entro 5’ di grado o anche meno, e noi non possiamo certo mettere in dubbio ciò che scrivono i nostri concorrenti; ci limitiamo a fare presente ai nostri clienti che l’ottenimento di certi risultati, proprio per la novità del nostro progetto, sono per noi molto più semplici da ottenere realmente.

La prima grandezza è 54 monoblocco rigido in lega d’alluminio; nelle successive dimensioni dall’86 al 166 il carter è composto in due pezzi, sempre in alluminio. Dal 200 al 250 il carter è in tre pezzi, sempre in lega di alluminio, mentre il più grande 350 è in ghisa, ed il carter è in 4 pezzi. L’alluminio, che per i carter è il materiale da noi più utilizzato da sempre sia dal trafilato che da fusione, rispetto alla vecchia concezione del carter progettato in 4 pezzi in ghisa fa calare mediamente il peso totale del gruppo di circa 2/3, aspetto di non poca importanza date le nuove esigenze di risparmio energetico. Immaginate di poter diminuire di 2/3 il peso della vostra autovettura: sicuramente avreste bisogno di qualche litro di benzina o gasolio in meno per raggiungere la stessa meta. Non è un caso che le case automobilistiche leader mondiali sulle autovetture più recenti utilizzino alluminio e non più ghisa per i basamenti dei motori: è evidente che l’alluminio è il materiale del futuro.

Oltre alla principale caratteristica di leggerezza l’alluminio è di gran lunga meno ossidabile della ghisa; inoltre si presta, secondo esigenza, a molteplici trattamenti come: anodizzazione, fosfocromatazione, e GHA Golden Hard Anodizing (brevetto n° EP1207220) che mediante ioni d’argento inibisce la proliferazione batterica, trattamento eccellente per applicazioni nell’industria alimentare, chimica, farmaceutica e tante altre. Un carter in alluminio con questo trattamento a 20 micron di spessore resiste in nebbia salina 10.000 ore; lo stesso pezzo in inox AISI 316 resisterebbe 6.000 ore con costi più che doppi.

Oltre al problema dei costi (che non è di poca importanza), c’è anche una fortissima motivazione tecnica: la mancanza di flange, centraggi su centraggi e viti ci permette, a parità di dimensioni esterne dei gruppi, di avere alesaggi molto più grandi che consentono il montaggio di ingranaggi e cuscinetti che, in alcune taglie, sono più 30-40% delle vecchie progettazioni. Ripeto: a parità di dimensioni esterne; ne consegue che le prestazioni aumentano anche in maniera superiore alle sole dimensioni geometriche degli elementi in gioco. Inoltre anche la precisione totale, soprattutto per ciò che concerne la ricerca di giochi angolari tra entrata ed uscita sempre più piccoli, ha un grandissimo beneficio. Basti pensare al fatto che col vecchio sistema l’asse B-C era composto da flangia B + carter + flangia C, due cuscinetti centrati sulle flange B e C a loro volta centrate sul carter, che a sua volta centra e supporta l’albero e/o l’albero forato. Viceversa, con il nostro nuovo progetto, abbiamo l’asse B-C sul carter e un solo alesaggio sul quale direttamente si centrano i cuscinetti, che centrano e supportano l’albero e/o l’albero forato.

Molti costruttori promettono giochi angolari contenuti entro 5’ di grado o anche meno, e noi non possiamo certo mettere in dubbio ciò che scrivono i nostri concorrenti; ci limitiamo a fare presente ai nostri clienti che l’ottenimento di certi risultati, proprio per la novità del nostro progetto, sono per noi molto più semplici da ottenere realmente.

La prima grandezza è 54 monoblocco rigido in lega d’alluminio; nelle successive dimensioni dall’86 al 166 il carter è composto in due pezzi, sempre in alluminio. Dal 200 al 250 il carter è in tre pezzi, sempre in lega di alluminio, mentre il più grande 350 è in ghisa, ed il carter è in 4 pezzi. L’alluminio, che per i carter è il materiale da noi più utilizzato da sempre sia dal trafilato che da fusione, rispetto alla vecchia concezione del carter progettato in 4 pezzi in ghisa fa calare mediamente il peso totale del gruppo di circa 2/3, aspetto di non poca importanza date le nuove esigenze di risparmio energetico. Immaginate di poter diminuire di 2/3 il peso della vostra autovettura: sicuramente avreste bisogno di qualche litro di benzina o gasolio in meno per raggiungere la stessa meta. Non è un caso che le case automobilistiche leader mondiali sulle autovetture più recenti utilizzino alluminio e non più ghisa per i basamenti dei motori: è evidente che l’alluminio è il materiale del futuro.

Oltre alla principale caratteristica di leggerezza l’alluminio è di gran lunga meno ossidabile della ghisa; inoltre si presta, secondo esigenza, a molteplici trattamenti come: anodizzazione, fosfocromatazione, e GHA Golden Hard Anodizing (brevetto n° EP1207220) che mediante ioni d’argento inibisce la proliferazione batterica, trattamento eccellente per applicazioni nell’industria alimentare, chimica, farmaceutica e tante altre. Un carter in alluminio con questo trattamento a 20 micron di spessore resiste in nebbia salina 10.000 ore; lo stesso pezzo in inox AISI 316 resisterebbe 6.000 ore con costi più che doppi.

INGRANAGGI

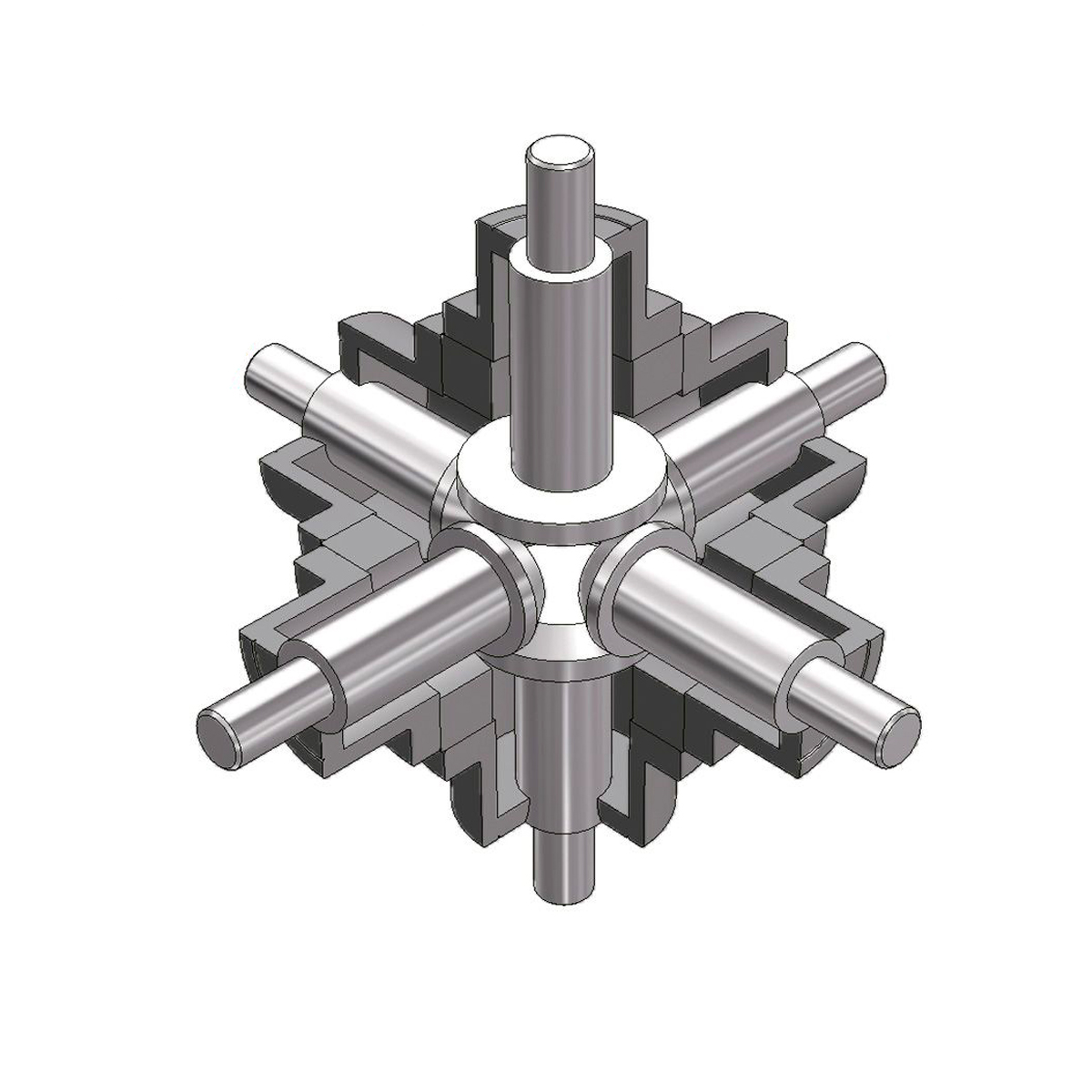

Conici tagliati su macchine GLEASON, dentatura spiroidale che assicura la massima capacità di carico. Sono costruiti in acciaio al Nikel-Cromo. Il trattamento superficiale di cementazione-tempra garantisce una lunga durata all’usura pur lasciando tenace ed elastico il cuore del dente per sopperire agli urti meccanici. Il gioco angolare tra gli ingranaggi è regolato per garantire un ingranamento ed una silenziosità ottimale; qualora espressamente richiesto può essere ridotto REALMENTE a 5’ di gradi misurato sull’albero lento (la corona nei rapporti diversi dall’ 1:1) con condizioni speciali di consegna e prezzo.

È importante sapere e comprendere che nei rapporti 1:1 il gioco angolare rilevato sull’asse di entrata bloccando quello di uscita, e viceversa, nello stesso punto di rotazione è sempre uguale. E comunque nell’arco di una rotazione a 360° va da un minimo ad un massimo dipendente dalle imperfezioni di lavorazione, e soprattutto dall’errore di eccentricità dei due assi in rotazione.

Negli altri quattro rapporti 1:1,5 - 1:2 - 1:3 e 1:4 c’è da considerare che, per fare un giro completo dell’ingranaggio più grande (corona asse lento), bisogna fare, secondo il rapporto, 1,5 o 2 o 3 o 4 giri sull’ingranaggio più piccolo (pignone asse veloce). Perciò per eseguire un controllo reale e totale del gioco angolare, nei rapporti diversi dall’ 1:1, dal suo minimo al suo massimo, bisogna eseguire una rotazione completa della corona che, come detto, corrisponderà a 1,5 o 2 o 3 o 4 giri del pignone e perciò rilevare in diversi punti per ottenere dal minimo al massimo il valore ricercato.

Oltre ciò è molto importante considerare che nei rapporti diversi dall’ 1:1 l’asse veloce, secondo il rapporto, avrà un gioco angolare di 1.5, 2, 3, 4 volte superiore a quello rilevato nello stesso punto della rotazione dell’albero lento (ingranaggio grande corona). In conclusione per un gioco angolare misurato sull’asse lento, nello stesso punto il gioco angolare dell’asse veloce sarà direttamente proporzionale al rapporto, e per conoscerne il valore lo si moltiplicherà per il rapporto stesso.

È importante sapere e comprendere che nei rapporti 1:1 il gioco angolare rilevato sull’asse di entrata bloccando quello di uscita, e viceversa, nello stesso punto di rotazione è sempre uguale. E comunque nell’arco di una rotazione a 360° va da un minimo ad un massimo dipendente dalle imperfezioni di lavorazione, e soprattutto dall’errore di eccentricità dei due assi in rotazione.

Negli altri quattro rapporti 1:1,5 - 1:2 - 1:3 e 1:4 c’è da considerare che, per fare un giro completo dell’ingranaggio più grande (corona asse lento), bisogna fare, secondo il rapporto, 1,5 o 2 o 3 o 4 giri sull’ingranaggio più piccolo (pignone asse veloce). Perciò per eseguire un controllo reale e totale del gioco angolare, nei rapporti diversi dall’ 1:1, dal suo minimo al suo massimo, bisogna eseguire una rotazione completa della corona che, come detto, corrisponderà a 1,5 o 2 o 3 o 4 giri del pignone e perciò rilevare in diversi punti per ottenere dal minimo al massimo il valore ricercato.

Oltre ciò è molto importante considerare che nei rapporti diversi dall’ 1:1 l’asse veloce, secondo il rapporto, avrà un gioco angolare di 1.5, 2, 3, 4 volte superiore a quello rilevato nello stesso punto della rotazione dell’albero lento (ingranaggio grande corona). In conclusione per un gioco angolare misurato sull’asse lento, nello stesso punto il gioco angolare dell’asse veloce sarà direttamente proporzionale al rapporto, e per conoscerne il valore lo si moltiplicherà per il rapporto stesso.

ALBERI E ASSI CAVI E PER CALETTATORI

Sono costruiti in acciaio al carbonio trattati a 80 Kg/mm². Anche gli alberi degli assi veloci, nei rapporti diversi dall’ 1:1, non sono di pezzo con l’ingranaggio pignone e perciò temperati, è quindi possibile eseguire sugli stessi ulteriori lavorazioni come anche un semplice foro per una spina per un bloccaggio sia radiale che assiale privo di giochi. Alberi maschi rettificati tutti in tolleranza h7, alberi forati per linguette e/o calettatore rettificati tolleranza H7.

Trascinamenti esterni su alberi maschi tutti con linguetta UNI 6604-A, tolleranza linguetta h9 inserita nella sua sede sull’albero in tolleranza P9 (accoppiamento bloccato) privo di giochi residui. Sedi linguette in tutti gli alberi forati passanti e per motori nelle flange Pam sui fianchi tolleranza H9.

Mentre, all’interno, accoppiamento tra albero e ingranaggi eseguito con forte interferenza e linguette bonificate e successivamente nikelate chimicamente, con spessore minimo 20 micron per conferire la duplice funzione di forte indurimento superficiale (500/530 HV) contro le impronte, e anche di creare forte interferenza sull’accoppiamento per eliminare ogni eventuale gioco radiale residuo possibile.

Trascinamenti esterni su alberi maschi tutti con linguetta UNI 6604-A, tolleranza linguetta h9 inserita nella sua sede sull’albero in tolleranza P9 (accoppiamento bloccato) privo di giochi residui. Sedi linguette in tutti gli alberi forati passanti e per motori nelle flange Pam sui fianchi tolleranza H9.

Mentre, all’interno, accoppiamento tra albero e ingranaggi eseguito con forte interferenza e linguette bonificate e successivamente nikelate chimicamente, con spessore minimo 20 micron per conferire la duplice funzione di forte indurimento superficiale (500/530 HV) contro le impronte, e anche di creare forte interferenza sull’accoppiamento per eliminare ogni eventuale gioco radiale residuo possibile.

CUSCINETTI

Vengono utilizzati solo cuscinetti di prima marca e, a parte la taglia 54 ove i cuscinetti così piccoli non sono disponibili conici e sono a sfere a gola profonda, tutte le altre taglie in tutti gli assi di rotazione (compresi gli alberi forati ciechi per accoppiamento motori elettrici) sono supportati da cuscinetti a rulli conici, che danno le massime garanzie in tutte le più severe condizioni.

TENUTE LUBRIFICANTE INTERNO

Nei centraggi delle flange (ove presenti) la tenuta statica è assicurata da anelli O-RING mentre le chiusure, sempre statiche, quando non sono presenti le sporgenze di alberi o alberi forati, sono eseguite con tappi di lamiera rivestiti in materiale nitrilico antiolio.

Le tenute statiche dei tappi dell’olio (ove presenti) sono in alluminio ricotto, mentre le tenute dinamiche sugli elementi in rotazione (oggetti sottoposti a usura) sono tutte eseguite con anelli di tenuta rotanti normalmente in mescola nitrilica, disponibili anche con labbro parapolvere per ambienti particolarmente “sporchi”; temperature funzionamento consigliate -20°C +80°C.

Per situazioni speciali sono disponibili anelli in VITON, SILICONE, KALREZ, TEFLON, TENUTE MECCANICHE DI OGNI TIPO, BADERNE; in questi casi è opportuno contattare il nostro servizio tecnico-commerciale per verificare la vostra specifica esigenza.

Le tenute statiche dei tappi dell’olio (ove presenti) sono in alluminio ricotto, mentre le tenute dinamiche sugli elementi in rotazione (oggetti sottoposti a usura) sono tutte eseguite con anelli di tenuta rotanti normalmente in mescola nitrilica, disponibili anche con labbro parapolvere per ambienti particolarmente “sporchi”; temperature funzionamento consigliate -20°C +80°C.

Per situazioni speciali sono disponibili anelli in VITON, SILICONE, KALREZ, TEFLON, TENUTE MECCANICHE DI OGNI TIPO, BADERNE; in questi casi è opportuno contattare il nostro servizio tecnico-commerciale per verificare la vostra specifica esigenza.

LUBRIFICAZIONE

Tutti i gruppi vengono forniti già equipaggiati di lubrificante, la grandezza 54 con grasso sintetico permanente, tutte le altre grandezze con olio.

Nel caso di montaggi in cui l’asse A sia rivolto verso l’alto e magari con rotazione a bassi giri, ove sarebbe difficoltoso raggiungere e lubrificare il cuscinetto vicino alla sporgenza dell’albero A, tutte le taglie in tutti i modelli hanno la possibilità, tramite un anello di tenuta rotante montato all’interno tra i due cuscinetti dell’asse A, di creare una camera che normalmente viene riempita con grasso sintetico di consistenza 00, per una corretta lubrificazione a vita del cuscinetto nella posizione critica.

Vedi Sezione Elementi per la Compilazione Codice Prodotto per ottenere i rinvii con questa particolare costruzione esecutiva.

Le versioni prive di indicazioni vengono fornite senza la camera di grasso aggiuntiva.

Sono disponibili olii e grassi speciali per applicazioni specifiche.

Nel caso di montaggi in cui l’asse A sia rivolto verso l’alto e magari con rotazione a bassi giri, ove sarebbe difficoltoso raggiungere e lubrificare il cuscinetto vicino alla sporgenza dell’albero A, tutte le taglie in tutti i modelli hanno la possibilità, tramite un anello di tenuta rotante montato all’interno tra i due cuscinetti dell’asse A, di creare una camera che normalmente viene riempita con grasso sintetico di consistenza 00, per una corretta lubrificazione a vita del cuscinetto nella posizione critica.

Vedi Sezione Elementi per la Compilazione Codice Prodotto per ottenere i rinvii con questa particolare costruzione esecutiva.

Le versioni prive di indicazioni vengono fornite senza la camera di grasso aggiuntiva.

Sono disponibili olii e grassi speciali per applicazioni specifiche.

RENDIMENTO E MOMENTO DI INERZIA

Rendimento: il rendimento è un valore variabile che oscilla dal 93 al 97% e che dipende dal rapporto, dal numero di assi presenti (fino a 6 possibili) e dal fatto che il riduttore sia nuovo o rodato.

Momento di inerzia: il momento di inerzia è un valore che dipende dal rapporto, dal numero di assi presenti e da altre variabili. In caso di accelerazioni e decelerazioni importanti richiedere i dati specifici al nostro servizio tecnico.

Momento di inerzia: il momento di inerzia è un valore che dipende dal rapporto, dal numero di assi presenti e da altre variabili. In caso di accelerazioni e decelerazioni importanti richiedere i dati specifici al nostro servizio tecnico.